Еще недавно турбированные дизельные двигатели можно было встретить только на грузовиках и других крупногабаритных видах транспортных средств. Сейчас же силовые двигатели на турбинах устанавливают в большинство современных моделей гоночных автомобилей, а также на среднестатистических легковых авто.

Специалисты отмечают возрастающую популярность турбированных двигателей (развитие идет настолько стремительными темпами, что двигатели внутреннего сгорания, проще говоря атмосферники уже не увидишь на новых моделях авто).

К преимуществам использования турбированных дизельных двигателей относится в первую очередь большое количество лошадиных сил, увеличение мощности транспортного средства. Однако на ряду с преимуществами турбированных двигателей они обладают обилием недостатков, которые можно заменить только при непосредственном применении данного агрегата.

По сравнению с классическими видами двигателей, турбированные чаще подвержены всевозможным поломкам, неточностям в работе систем и требуют регулярного ремонта предлагаемого на сайте. В этой статье речь пойдет о турбированных двигателях и их поломках.

Понятие турбины

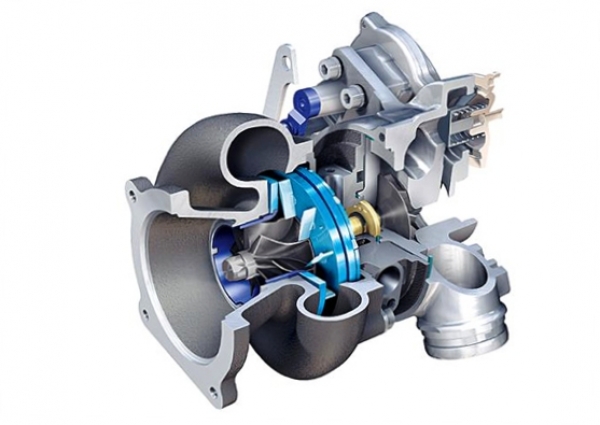

Под турбиной принято понимать лопаточную машину, основная задача которой трансформация кинетической в механическую энергию. Автомобили, оснащенные турбированным двигателем, имеют схожую друг с другом систему. Конструкция турбированного двигателя достаточная простая и состоит из нескольких взаимосвязанных элементов. Такого рода турбины легко монтируют, обдают небольшими размерами и удобством использования.

Стоит отметить, что большинство современных турбированных двигателей внешне напоминают улитку (то есть выполнены в улиткообразной форме), при этом воздушных канала немного сужены. Благодаря такой конструкции повышается давление и скорость движения лопаточной машины. Обязательным является изготовление корпуса турбины и прочного, долговечного материала – алюминия или чугуна.

Принцип работы турбированного дизельного двигателя

Выпускной коллектор вырабатывает газы, которые по мере продвижения транспортируются в воздухоотводы, где, набирая максимальную скорость, они давят на лопасти, приводя в движение турбину.

Одновременно с этим ротор взаимодействует с турбонадувом – он всасывает отдельные струи воздушных масс и выполняет подачу воздуха в отдел сгорания. Тут действует следующий принцип: чем большее количество воздушных масс попадает в камеру сгорания, тем выше мощность сгорания.

Зачастую излишнее давление воздушных масс и всевозможных выхлопных газов может привести к нагреванию турбины. В таких ситуациях требуется максимально быстрое ее охлаждение. На сегодняшний день уже изобретено оборудование (интеркулер) — радиатор для охлаждения турбин и других аналогичных механизмов. В большинстве современных турбированных дизельных двигатель установлен модернизированный интеркулер, что предотвращает излишнее нагревание системы.

Стабильное функционирование турбины невозможно без использования системы смазки – смазка поступает в отдельный элемент двигателя посредством специального контура. Масло или смазка (в зависимости от модели турбированного двигателя) выполняет как смазывающее, так и охлаждающее свойство.

Основные признаки неисправности турбированного дизельного двигателя:

- У автомобиля значительно уменьшилась динамика движения;

- Длительность набора оборотов двигателя;

- Наличие голубого или синего дыма;

- Постоянное наличие неприятного запаха, схожего с запахом перегоревшей смазки;

- Наличие постороннего шума из капота или двигателя автомобиля.